在工业机械的精密世界中,摩擦是效率的隐形杀手,磨损是设备寿命的终极挑战。为了应对这些难题,润滑技术不断演进,而添加剂的引入,尤其是二硫化钨(WS2)的加入,正引领着一场润滑脂性能的颠覆性革命。它不仅仅是一种改进,更是一种质的飞跃。

二硫化钨:源自自然的“固体润滑之王”

二硫化钨是一种层状结构的固体润滑材料,其微观形态类似于石墨烯。每一层内的硫-钨-硫原子结合紧密,而层与层之间则通过微弱的范德华力连接。这种独特的结构使得层间极易发生滑移,从而在摩擦表面形成一层稳定、坚韧且具有极低剪切强度的固体润滑膜。这层膜能够直接隔离金属表面的接触,将破坏性的滑动摩擦转化为润滑膜内部的层间滑移,从根本上减少磨损与能耗。

从实验室到现场:性能提升的实证

当二硫化钨以纳米或微米级颗粒均匀分散在润滑脂基础油中时,其功效便全面显现。首先,它极大地增强了润滑脂的极压抗磨性能。在设备启动、重载或冲击负荷的极端条件下,传统的润滑膜可能破裂,但二硫化钨颗粒能及时在摩擦表面沉积、铺展,形成有效的固体保护层,防止金属间的胶合与擦伤。其次,它显著改善了高温稳定性。二硫化钨本身具有很高的热稳定性,在高温下不易分解,能维持长效润滑,特别适用于高温工况下的轴承与齿轮。最后,它还能降低摩擦系数,提升运行平顺性,并具有一定的防腐蚀能力。

应用场景:哪些领域亟需这种飞跃?

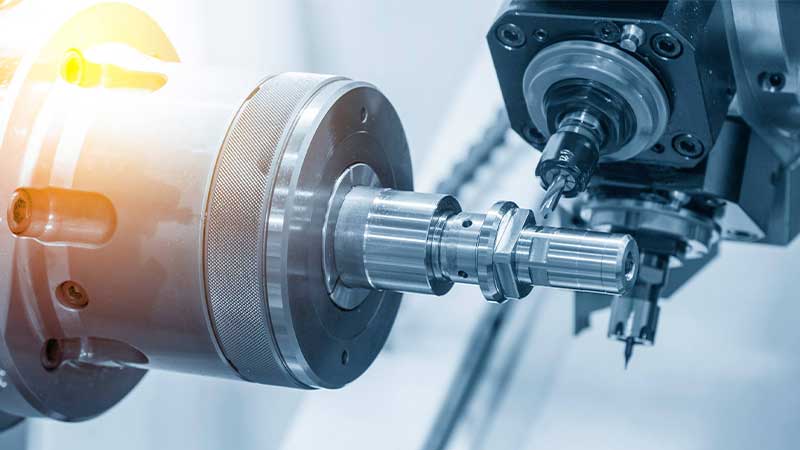

二硫化钨润滑脂的强大功效,使其在众多苛刻的工业环境中成为首选。例如,在重型矿山机械、钢铁冶炼设备的高温重载齿轮箱中,它能有效应对极压与热冲击;在精密机床的主轴和导轨上,它能提供更平稳、更精密的运行表现;在航空航天、汽车等高技术领域的关键运动部件上,它对提升可靠性与延长寿命至关重要。对于经常面临边界润滑工况的设备,添加二硫化钨的润滑脂是实现从“被动保护”到“主动增强”的关键升级。

选择与使用:最大化效能的关键考量

要充分发挥二硫化钨润滑脂的潜力,正确的选择与应用至关重要。用户需关注产品中二硫化钨的添加形态、纯度及分散稳定性,优质的产品确保添加剂能充分发挥作用而非沉淀失效。在实际加注时,应确保润滑部位清洁,按照设备制造商推荐的润滑周期和注脂量进行操作。同时,虽然二硫化钨兼容性良好,但建议在切换润滑脂前进行相容性测试,避免不必要的化学反应。

未来展望:润滑技术的智能化与复合化

二硫化钨的应用代表了润滑材料科学的一个重要方向。未来的发展将不仅仅局限于单一添加剂,而是趋向于与其它纳米材料(如石墨烯、氮化硼)、高性能聚合物或智能响应材料进行复合,创造出能根据温度、压力、电场等外界条件自主调节润滑行为的“智能润滑脂”。二硫化钨作为其中的核心功能组分,将继续推动润滑技术向更高可靠性、更长寿命和更低环境影响的未来迈进。